Blog

¿Qué tipo de efluente se genera en la Industria Farmacéutica?

Una Planta de Tratamiento de Efluentes Industriales está formada por un conjunto de procesos diseñados para eliminar la carga contaminante de un líquido industrial antes de su reutilización o descarga en un cuerpo de agua, como un arroyo, lago o mar.

En el presente artículo, se analizará el contenido típico de los efluentes que se producen en la industria farmacéutica, considerando las distintas fuentes de generación, así como también el tratamiento que se emplea para la correcta depuración de estas corrientes mencionadas.

La industria de los fármacos desempeña un papel vital en la salud de la sociedad, pero a medida que continúa su crecimiento, también aumenta la preocupación por su impacto ambiental. La producción de medicamentos farmacéuticos puede generar una gran cantidad de efluentes que a menudo contienen compuestos químicos potencialmente peligrosos para la salud humana y el medio ambiente.

La cantidad de efluentes generados en la industria farmacéutica suele variar, en general, en función de los siguientes factores:

- Tamaño de la instalación: las grandes instalaciones farmacéuticas que producen una amplia gama de productos tienen a generar más efluentes que las instalaciones medianas o más pequeñas

- Procesos de fabricación: los procesos de fabricación específicos y las etapas de producción pueden influir en la cantidad y composición de los efluentes, por ejemplo, la fermentación y la síntesis química pueden generar distintos tipos de efluentes

- Tecnologías y prácticas de gestión de aguas residuales: las empresas que han implementado tecnologías avanzadas tanto en la etapa productiva como en la etapa de tratamiento de aguas residuales pueden generalmente reducir la cantidad de efluente generado y mejorar la eficiencia en la gestión este líquido

- Cumplimiento normativo: las regulaciones ambientales locales, nacionales e internacionales también pueden influir en la cantidad y calidad de los efluentes producidos por la industria farmacéutica ya que la normativa puede exigir la reducción de ciertos contaminantes o, en algunos casos, el reciclaje del agua

Los principales procesos de producción y fabricación de medicamentos suelen ser los siguientes:

- Procesos de síntesis química: en el efluente suelen aparecer productos químicos residuales, reactivos, catalizadores y subproductos químicos que deben ser tratados antes de su liberación al ambiente

- Fermentación: en este proceso se utilizan microorganismos productores que suelen quedar en suspensión en el efluente que luego debe ser tratado, además de biomasa, productos metabólicos y otros subproductos biológicos

- Operaciones de purificación: pueden generar efluentes que contienen agentes de limpieza, productos residuales y materiales utilizados en los medios de purificación

- Limpieza y lixiviación: las operaciones de limpieza y lixiviación suelen producir efluentes que contienen detergentes, productos químicos de limpieza y contenido microbiológico, además de contenido de metales pesados

Imagen representativa de la industria farmacéutica

Aunque las características específicas del efluente pueden variar según las prácticas y equipos utilizados en cada planta de la industria farmacéutica, existen algunas características comunes que tienden a estar presentes en los efluentes de esta industria.

Las características generales del efluente generado por la industria farmacéutica son las siguientes:

- Alto contenido de materia orgánica (DQO/DBO5)

- Alto contenido de nitrógeno y fósforo

- Alto contenido de sólidos suspendidos totales (TSS)

- pH (variable según el proceso)

- Metales pesados y toxicidad potencial

- Microorganismos y biomasa

En general, se utiliza el siguiente esquema de tratamiento compuesto por las siguientes operaciones unitarias:

- Pretratamiento (tamiz estático y corrección de pH)

- Ecualización de caudal/Tanque de contingencia

- Tratamiento primario fisicoquímico (coagulación, floculación y precipitación)

- Tratamiento biológico con sedimentador secundario (remoción de fósforo)

- Desinfección

- Digestión de lodos

- Deshidratación de lodos

El pretratamiento en una planta de tratamiento de efluentes de una farmacéutica comúnmente incluye la aplicación de un tamiz estático o rotativo para separación de sólidos de menor tamaño, que se encuentran en el rango de los 0,5 y 5 milímetros de diámetro de partícula. Además, es muy importante la corrección del pH ya que en esta industria se suelen utilizar sustancias ácidas o básicas en el proceso para producir reacciones químicas que finalmente vuelcan en la planta de tratamiento de efluentes. Esta característica puede dañar a las bacterias que se encargan de la depuración del efluente, por lo que es importante obtener un pH cercano a 7 antes de ingresar al proceso de tratamiento.

La ecualización de caudal es uno de los procesos que suelen ser fundamentales en este tipo de instalaciones. En general, se debe ecualizar tanto el caudal como la carga orgánica, siendo esta última en ciertos casos incluso más importante. Es muy frecuente que suceda la necesidad de descargar una mala partida y esta carga súbita se dirige directamente hacia la planta de tratamiento. Es por eso que un correcto diseño del ecualizador debe anticiparse a esta posibilidad para poder garantizar que el banco de bacterias no va a tener inconvenientes operativos y el efluente va a abandonar la planta dentro de especificación.

En algunas situaciones en las que estas descargas tienen cierta regularidad también se utiliza un tanque conocido como tanque de contingencias que se opera a través de una válvula (manual o automática) que permite el ingreso de líquido en casos de elevada carga o caudal. Luego, al finalizar este evento de descarga anormal, se dosifica el líquido presente en el tanque lentamente hacia el proceso para no producir picos de carga y caudal que pudieran complicar la operación de la planta.

El tratamiento primario se suele utilizar con gran frecuencia debido a la elevada presencia de TSS (sólidos suspendidos totales) y a la alta carga orgánica. Además, se suele usar en los casos en los que se cuente con metales pesados que en elevadas concentraciones pueden dañar al barro activado en el tratamiento secundario y, en un peor caso, llegar hasta los cuerpos de agua de vuelco ya que pueden ser una amenaza potencial a la población, flora y fauna aledaña.

El tratamiento más frecuentemente utilizado en este último caso es la dosificación de productos químicos tales como agentes coagulantes, agentes floculantes y, en ciertos casos, agentes que favorecen la precipitación de alguna sal para luego ingresar a un sedimentador primario que separe los lodos formados. También se puede introducir un sistema de flotación que en ciertas ocasiones resulta más eficiente. Este es un factor de análisis que debe tener en cuenta el diseñador.

El proceso que sigue y que aparece prácticamente en la totalidad de los casos es el tratamiento biológico en cámara de aireación.

Se puede optar por un Tratamiento Convencional de Barros Activados, aunque también se pueden evaluar demás alternativas como MBR (Membrane Bio-Reactor) o SBR (Sequencing Batch Reactor). Estos últimos reactores mencionados son utilizados frecuentemente en casos en los que se busca reducir el espacio utilizado por los equipos de tratamiento. En general se usan plantas grandes ya que se requiere un gran volumen de aireación.

Se debe tener en cuenta la remoción de nutrientes como el fósforo y el nitrógeno, así como también la eliminación de metales pesados en caso de ser necesario. En general, se suelen usar productos químicos para realizar tratamiento físico-químico y de esta manera eliminar estas sustancias. Tanto el MBR como el SBR correctamente diseñados presentan buenos rendimientos en cuanto a remoción de nutrientes y requieren un tamaño de instalación bastante menor que el que requiere el tratamiento convencional de barros activados.

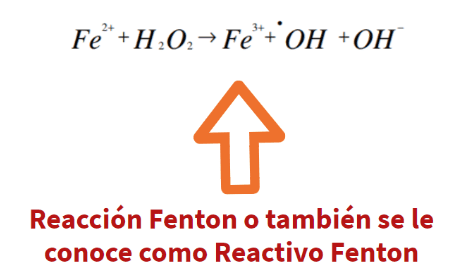

Un posible tratamiento que es importante mencionar para esta industria es el tratamiento químico a través de un proceso de oxidación avanzada en el cual se utiliza el reactivo de Fenton. Este proceso consiste en consiste en la adición de peróxido de hidrógeno (H2O2) a una solución acuosa que contiene iones de hierro (generalmente hierro ferroso, Fe²⁺). Cuando se activa, el peróxido de hidrógeno reacciona con el hierro para producir radicales libres altamente reactivos, como el radical hidroxilo (·OH).

Estos radicales libres son capaces de oxidar y descomponer una amplia variedad de compuestos orgánicos, convirtiéndolos en productos más simples y menos tóxicos. El proceso de Fenton es efectivo para eliminar contaminantes orgánicos persistentes, como compuestos químicos orgánicos tóxicos, colorantes, y otros contaminantes en el agua.

Se utiliza normalmente en los casos en los cuales el propio efluente trae alguno de los reactivos mencionados anteriormente o incluso se encuentra en un pH ácido. En este último caso no es necesario neutralizar ya que se puede aprovechar esta condición para realizar el tratamiento. Funciona como reemplazo del tratamiento biológico, aunque en ciertos casos se puede considerar usarlos en serie con una neutralización intermedia.

Imagen representativa del reactivo Fenton

La desinfección es un proceso que es requerido para eliminar la carga de biomasa y microorganismos en vistas de lograr un vuelco dentro de especificación. Habitualmente se realiza en un laberinto de cloración con la dosificación de hipoclorito de sodio, para eliminar los microorganismos potencialmente patogénicos que se pudieran producir durante la fabricación de medicamentos.

Por último, se realiza la digestión y deshidratación de los lodos producidos en la cámara de aireación para estabilizarlos y disminuir su volumen antes de su disposición final. Los lodos provenientes del sedimentador primario también pueden ser secados. En general, se opta por filtros prensa o tornillos prensa de discos móviles para estas instalaciones. También filtros bolsa en ciertos casos de instalaciones de menor tamaño.

En conclusión, en este artículo se presentan las características típicas de los efluentes líquidos producidos por la industria farmacéutica, así como también el tratamiento típico utilizado en estas situaciones.

En Bioingepro diseñamos, fabricamos y operamos plantas de tratamiento de efluentes industriales. Incluso hemos diseñado, fabricado y operado plantas para la industria farmacéutica en numerosas oportunidades. En caso de tener alguna consulta o estar interesado en una cotización, no dude en comunicarse con nuestro equipo.

¿Qué te pareció este artículo?

Tu valoración: