Blog

¿Qué tipo de Efluente se genera en la Industria Cervecera?

Una Planta de Tratamiento de Efluentes Industriales está formada por un conjunto de estructuras y procesos que permiten eliminar la carga contaminante de un líquido industrial previo a su reutilización o vertido en un cuerpo de agua, como un arroyo, lago o mar.

En el presente artículo, se analizará el contenido típico de los efluentes que se producen en la industria cervecera, considerando las distintas fuentes de generación, así como también el tratamiento que se emplea para la correcta depuración de estas corrientes mencionadas. El creciente vuelco proveniente de esta industria es una problemática actual que debe ser atendida. Es muy importante garantizar un efectivo tratamiento para evitar la alteración de la vida acuática local, en caso de que la deposición de los efluentes se realice en cuerpos de agua como los mencionados anteriormente.

El consumo de agua para la industria cervecera suele ser elevado ya que es el componente principal de la cerveza, siendo aproximadamente el 95% en peso del producto. Además de ser la principal materia prima, se suele utilizar en varias etapas del proceso productivo, incluyendo la limpieza de los equipos, enfriamiento de equipos, entre otras.

En primer lugar, es importante caracterizar correctamente el efluente porque su contenido puede variar según las etapas del proceso productivo que se realizan y que aportan a la planta de tratamiento. Se trata, en general, de un líquido con una elevada carga orgánica (DQO, DBO5) debido a la presencia de residuos orgánicos de malta, lúpulo, levadura y otros ingredientes utilizados en el proceso de elaboración de la cerveza. Estas sustancias también aportan nutrientes tales como el fósforo y el nitrógeno. Los efluentes pueden contener sólidos suspendidos, que incluyen partículas de materia orgánica y sólidos sedimentables. Además, suelen contar con un pH ligeramente ácido que se debe neutralizar. La temperatura en algunos casos es elevada y puede considerarse una oportunidad en caso de que el enfoque sea el aprovechamiento de la energía que se puede producir con un tratamiento anaeróbico.

Imagen representativa de la industria de la cerveza

Se estima que la generación de agua residual por litro de cerveza se encuentra entre 2-5 L de agua/L de cerveza producida. Los valores recomendados suelen ser menores (entre 1-2,5 L de agua/L de cerveza producida) aunque no es muy frecuente encontrarlos en la industria.

Aunque las características específicas del efluente pueden variar según las prácticas y equipos utilizados en cada cervecería, existen algunas características comunes que tienden a estar presentes en los efluentes de esta industria.

Las características generales del efluente generado por la industria cervecera son las siguientes:

- Alto contenido de materia orgánica (DQO/DBO5)

- Alto contenido de nitrógeno y fósforo

- Alto contenido de sólidos suspendidos totales (TSS)

- pH ligeramente ácido

- Temperatura elevada (en algunas ocasiones)

- Contenido microbiano

En general, se utiliza el siguiente esquema de tratamiento compuesto por las siguientes operaciones unitarias:

- Ecualización de caudal/contingencia

- Tratamiento primario

- Tratamiento anaeróbico

- Tratamiento biológico con sedimentador secundario (remoción de fósforo)

- Desinfección

- Digestión de lodos

- Deshidratación de lodos

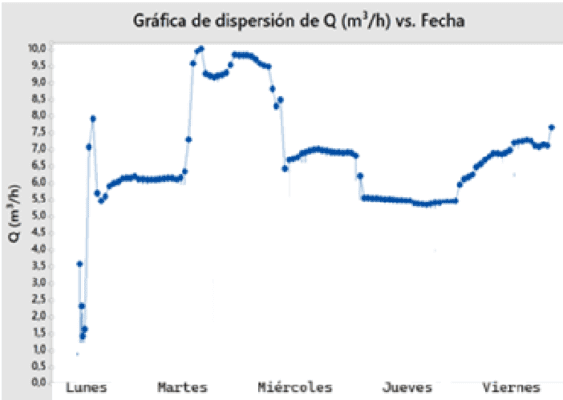

La ecualización de caudal es muy importante en este tipo de industrias ya que se suele tener una amplia variación diaria de ingreso de caudal (como se observa en la figura debajo) y también se suele encontrar una variación estacional debido a que el consumo de cerveza se suele incrementar en los meses de verano. Por este motivo, se observan amplios aumentos de producción en esta época que también aumentan el caudal de efluente que debe procesar la planta. Es muy frecuente que además del tanque de ecualización, se establezca un esquema con un tanque de contingencia al cual se le deriva el efluente con un control automático en momentos de elevada carga, elevado caudal o ingresos que tienen condiciones muy fuera de las esperadas. El efluente en este tanque se acondiciona y se suministra al proceso de tratamiento en bajas proporciones a lo largo del día.

Variación esquemática diaria del caudal en una industria cervecera

El tratamiento primario se suele utilizar con gran frecuencia debido a la elevada presencia de TSS (sólidos suspendidos totales). Estos deben ser removidos para evitar obstrucción de las bombas y problemas de mantenimiento de los equipos aguas debajo del proceso. En estos casos, se suele proponen un tren de pretratamiento compuesto generalmente por un sistema de rejas gruesas (fijas o automáticas) y un sedimentador primario (generalmente de placas inclinadas o con seditubos) que separa los sólidos ingresantes al proceso, inclusive la posible tierra que se pudiera encontrar en algunos casos. Esta última es compleja de remover, es por eso que se utilizan estos equipos. Los lodos removidos se deben deshidratar y disponer.

A continuación, en casos de alta carga orgánica de entrada, surge la posibilidad de instalar un Reactor Anaeróbico de Alta Carga (ECSB, UASB o similar) con el fin de reducir en una primera etapa tanto la DBO5 como la DQO, obteniendo como subproducto gas metano (CH4) que puede ser aprovechado como una fuente de generación de energía. Esta puede ser reutilizada tanto para la producción de cerveza como para la planta de tratamiento de efluentes. Además, se reduce en gran medida el volumen de oxígeno que hay que suministrar al sistema ya que esta etapa no requiere aireación.

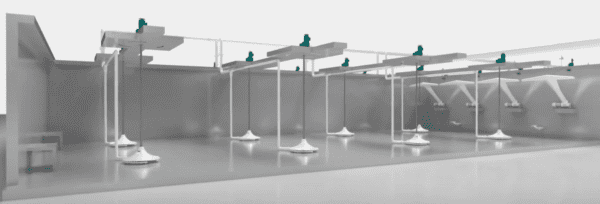

El proceso que aparece prácticamente en la totalidad de los casos es el tratamiento biológico en cámara de aireación. Se puede optar por un Tratamiento Convencional de Barros Activados, aunque también se pueden evaluar demás alternativas como MBR (Membrane Bio-Reactor) o SBR (Sequencing Batch Reactor).

Estos últimos reactores mencionados son utilizados frecuentemente en casos en los que se busca reducir el espacio utilizado por los equipos de tratamiento. En general se usan plantas grandes ya que se requiere un gran volumen de aireación. Aunque el caudal no suele ser muy elevado, la carga sí lo es y la depuración se hace en cámaras de aireación de gran tamaño. El pretratamiento (incluso el tratamiento anaeróbico) suelen generar que el tamaño requerido para cámara de aireación sea menor. Esto es importante porque la potencia consumida para mantener la aireación suele ser muy elevada en caso contrario.

Se debe tener en cuenta la remoción de nutrientes como el fósforo y el nitrógeno. Tanto el MBR como el SBR correctamente diseñados presentan buenos rendimientos en cuanto a remoción de estos compuestos y requieren un tamaño de instalación bastante menor que el que requiere el tratamiento convencional de barros activados.

Esquema de un reactor Invent iSBR®

La desinfección es un proceso que es requerido para eliminar la carga microbiana proveniente de la fermentación de la cerveza. Se realiza habitualmente con la dosificación de hipoclorito de sodio, para eliminar los microorganismos potencialmente patogénicos.

Por último, se realiza la digestión y deshidratación de los lodos producidos en la cámara de aireación para estabilizarlos y disminuir su volumen antes de su disposición final. Los lodos provenientes del sedimentador primario también deben ser secados. En general, se opta por filtros prensa o tornillos prensa de discos móviles para estas instalaciones.

En conclusión, en este artículo se presentan las características típicas de los efluentes líquidos producidos por la industria cervecera, así como también el tratamiento típico utilizado en estas situaciones.

En Bioingepro diseñamos, fabricamos y operamos plantas de tratamiento de efluentes industriales. Incluso hemos diseñado, fabricado y operado plantas para la industria cervecera en numerosas oportunidades. En caso de tener alguna consulta o estar interesado en una cotización, no dude en comunicarse con nuestro equipo.

¿Qué te pareció este artículo?

Tu valoración: