Blog

¿Qué es un filtro granular para potabilización de agua?

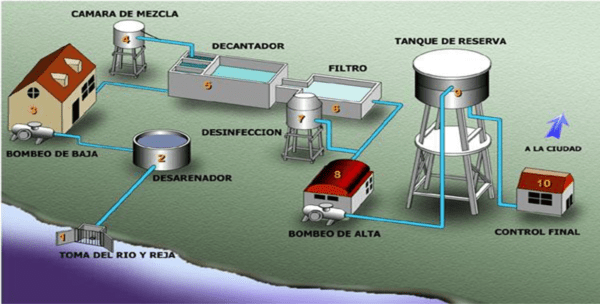

Una planta potabilizadora de agua, también conocida como estación de tratamiento de agua potable (ETAP), es un conjunto de estructuras y procesos que permiten transformar agua captada de un sistema natural (río, lago, embalse, agua subterránea o incluso el mar) en agua apta para consumo humano.

Las operaciones unitarias más comunes utilizadas son las siguientes: pretratamiento, coagulación-floculación, decantación (y/o flotación), filtración, desinfección y análisis. En estos procesos se utilizan distintos equipos que pueden ser consultados en el siguiente artículo.

Diagrama típico de potabilización de agua

En esta sección, se hará foco en el proceso de filtración y, en particular, en los equipos de filtrado granular para eliminación de impurezas en el líquido a potabilizar. Estos son sistemas que se utilizan con mucha frecuencia en la potabilización de aguas ya que logran eliminar los sólidos finos en suspensión con mucha eficiencia. La claridad del líquido a la salida de este equipo suele ser elevada, es decir, las NTU (unidades nefelométricas de turbiedad) son muy bajas.

La operación completa de filtración consta de dos fases: filtración y lavado o regeneración (comúnmente llamada lavado a contracorriente o contralavado). La descripción de los fenómenos que se producen durante la fase de filtración suele ser bastante similar en todos los equipos, mientras que la fase de lavado es bastante diferente en función de si el filtro es de funcionamiento continuo o semicontinuo. Tal como se expresan sus nombres, en los filtros de funcionamiento semicontinuo, la filtración y el lavado son fases que se dan una a continuación de la otra, mientras que en los filtros de funcionamiento continuo ambas fases se producen de forma simultánea.

En la filtración semicontinua, el final del ciclo de filtrado (fase de filtración), se alcanza cuando empieza a aumentar el contenido de sólidos en suspensión en el efluente hasta alcanzar un nivel máximo aceptable, o cuando se produce una pérdida de carga prefijada a través del lecho filtrante. También, en ciertas ocasiones, se calcula una frecuencia de retrolavado y se ejecuta de manera automática cuando pasa ese período de tiempo mencionado.

Una vez se ha alcanzado cualquiera de estas condiciones, se termina la fase de filtración, y se debe lavar el filtro a contracorriente para eliminar la materia (sólidos en suspensión) que se ha acumulado en el seno del lecho granular filtrante. Para ello, se aplica un caudal de agua de lavado suficiente para fluidificar (expandir) el medio filtrante granular y arrastrar el material acumulado en el lecho. Para mejorar y favorecer la operación de lavado del filtro, suele emplearse una combinación de agua y aire. En la mayoría de los casos, se recircula el agua obtenida al final del lavado al principio del proceso de potabilización para reprocesar esa porción.

En la filtración continua, como el filtro de puente de traslación o el flujo de filtro ascendente, las fases de filtración y lavado se dan simultáneamente. En este caso no existen los análisis de turbiedad límite en el efluente de descarga, ni de pérdida de carga a través del filtro.

![]()

Ejemplos de filtros semicontinuos y continuos

Los parámetros más importantes a la hora de realizar el diseño de un filtro para purificación de agua son los siguientes: naturaleza de las partículas presentes en el agua a filtrar (relacionado también con las NTU de entrada), el tamaño y tipo de material a utilizar como manto filtrante y el caudal de filtración (también relacionado con la velocidad de filtración). A continuación, se enumeran distintas características y parámetros distintivos de los equipos de filtración.

El sentido de flujo durante la filtración principalmente suele ser ascendente o descendente, siendo este último el más común de todos. En general, el manto filtrante se ubica en un falso fondo y el líquido escurre en dirección vertical hacia abajo hasta llegar al conducto de salida.

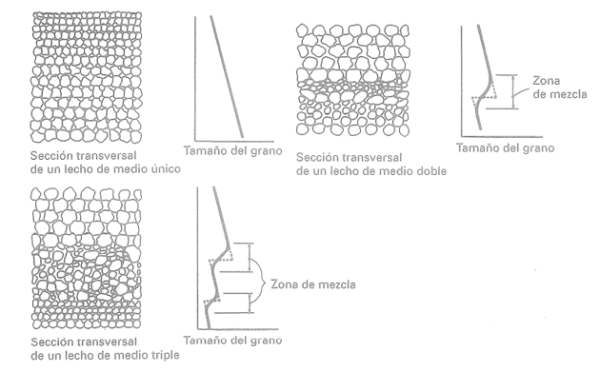

El tipo de material filtrante y la configuración del lecho varía según el tipo de filtro y es muy importante a la hora del diseño. Los materiales más comunes son la arena, la antracita, la grava y el carbón activado. Combinaciones de ambas tales como arena y antracita son muy utilizadas a nivel industrial y una composición estimativa suele ser de 30% de antracita y 70% de arena. En cuanto a la configuración del lecho, puede ser monocapa, bicapa o multicapa. El tamaño de grano es importante ya que, si es muy pequeño, el filtro se colmata con mucha facilidad y requiere reiterados períodos de retrolavado, pero si es muy grande, la retención de partículas y efectividad del filtro son mucho menores.

Esquema de las distintas configuraciones de manto filtrante

El tamaño de grano se distribuye en cada capa de menor a mayor, como se observa en la figura anterior, después del lavado a contracorriente. En los filtros que cuentan con más de una capa, el grado en el que se mezclan los materiales de las diferentes capas depende de la densidad y diferencia de tamaños entre los granos del material, por ese motivo, se suelen usar mezclas de granos. La ventaja de los filtros multicapa es que tienen mayor tiempo de funcionamiento en el período de filtración ya que tienen menor tendencia a taparse debido a su configuración. La desventaja es que deben ser más profundos y por ende más grandes que los filtros monocapa.

El mecanismo de filtración puede ser por presión actuante o por gravedad. Los filtros a presión suelen tener una estructura cerrada, mientras que los filtros por gravedad, suelen ser recipientes abiertos. Estos últimos son los más frecuentemente utilizados debido a que son más sencillos de operar y el costo constructivo es menor.

Filtros granulares a presión

Se suelen diseñar para procesar un caudal constante o un caudal variable. En la primera configuración, se regula el caudal ingresante a través de una válvula de control a la entrada del filtro. De esta manera, el ciclo comienza con la válvula consumiendo gran parte de la pérdida de carga que sufre el fluido y, a medida que el filtro comienza a taparse, comienza a abrirse para lograr de esta manera un caudal constante atravesando el filtro. La tasa de filtración también es constante en este caso. En la segunda configuración, se requiere únicamente un caudalímetro que indique que el caudal de proceso está en el mínimo valor de proyecto admisible y de esta manera se ejecuta el contralavado. El caudal va disminuyendo conforme aumenta la pérdida de carga dentro del filtro.

La velocidad de filtración es el parámetro de diseño más importante mientras que el dato de entrada que se utiliza con mayor frecuencia es la turbiedad en NTU. La velocidad de filtración o tasa de filtrado suele fijarse en valores del intervalo entre 4,8 y 19,2 m3/m2h. La turbiedad de entrada suele encontrarse entre las 2 y las 5 NTU (depende del proceso previo y de la calidad del agua a tratar). La turbiedad de salida se suele fijar entre 0,25 y 0,5 NTU, aunque los valores permitidos se encuentran en valores inferiores a 1 NTU (dependiendo de la normativa local en estudio).

En el caso de instalación de filtros semicontinuos, para reducir los costes constructivos y de conducciones, se debe limitar lo más posible el número de unidades de filtración que hay que instalar, siempre y cuando se asegure: (1) que los caudales de lavado a contracorriente no sean demasiado elevados, y (2) que cuando una unidad quede fuera de servicio para su lavado, Ia carga transmitida al resto de las unidades no sea lo suficientemente elevada como para disgregar el material contenido en el filtro.

En Bioingepro diseñamos, fabricamos y operamos plantas potabilizadoras de agua. También diseñamos y construimos filtros para purificación y clarificación de agua. En caso de tener alguna consulta o estar interesado en una cotización, no dude en comunicarse con nuestro equipo.

¿Qué te pareció este artículo?

Tu valoración: