Tratamiento Primario de Aguas Residuales

Como ya hemos mencionado en otras ocasiones, una Planta de Tratamiento de Efluentes Líquidos tiene la finalidad de eliminar diferentes contaminantes presentes en el mismo, mediante la aplicación de una serie de procesos fisicoquímicos y biológicos diseñados de forma específica.

El funcionamiento de una planta de tratamiento puede ser complejo, por lo que se suele dividir a los procesos en cinco grandes grupos:

- Pretratamiento

- Tratamiento primario

- Tratamiento secundario

- Tratamiento terciario

- Tratamiento de lodos

¿Qué es el tratamiento primario en una planta depuradora?

En este caso detallaremos un poco más en profundidad acerca del tratamiento primario. El líquido crudo, luego de pasar por una etapa de pretratamiento (que generalmente incluye rejas o tamices), está listo para comenzar su procesamiento y eliminación de contaminantes. Si bien el límite entre el pretratamiento y el tratamiento primario es un tanto difuso, este último se suele centrar en procesos físicos y fisicoquímicos que permiten eliminar pequeños sólidos en suspensión, grasas, aceites y compuestos específicos en caso de procesos industriales (por ejemplo, metales tóxicos o hidrocarburos). Además, se suele incluir dentro del tratamiento primario al proceso de ecualización.

Como valores generales, dependiendo de los procesos aplicados y del origen del efluente, un tratamiento primario suele eliminar entre un 25 y 50% de la carga orgánica (DBO, DQO), entre un 50 y un 70% de sólidos suspendidos y entre un 60 y un 80% de grasas y aceites. A continuación veremos en mayor detalle los principales procesos que pueden estar involucrados:

Tipos de tratamiento primario de aguas residuales

Ecualización:

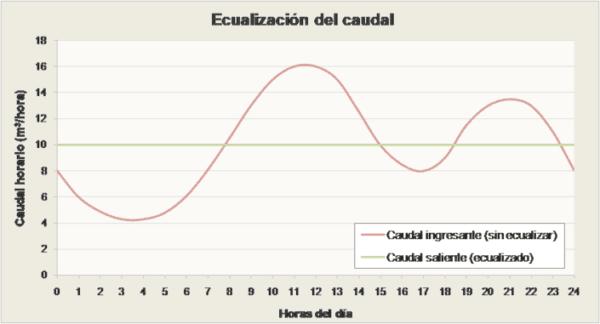

frecuentemente, los efluentes suelen generarse de forma despareja a lo largo del día o de la semana. Por ejemplo, los líquidos cloacales se generan con mayor caudal durante el día que durante la noche, mientras que en una industria, posiblemente la mayor cantidad de líquidos residuales se generen durante las etapas de lavado y limpieza. Además, las características del líquido pueden variar con el tiempo, especialmente cuando hay varios procesos industriales generadores de aguas residuales. Estas fluctuaciones no son buenas para los procesos involucrados en una planta de tratamiento, por lo que es muy habitual instalar tanques de homogeneización, o ecualizadores, para compensar este fenómeno. Su funcionamiento es simple: mientras que el efluente ingresa al ecualizador con un caudal variable, la salida es aproximadamente constante y similar al caudal promedio diario. Funciona como un “tanque pulmón” que puede compensar las variaciones en la cantidad y/o calidad del efluente a lo largo del tiempo. Generalmente debe estar aireado para evitar zonas anóxicas y malos olores. Su tamaño será función del caudal promedio diario y del tiempo de retención que se le quiera dar, generalmente de algunas horas.

Sedimentación primaria:

Este proceso suele aplicarse en plantas de tratamiento de mediano y gran tamaño, para eliminar buena parte de la materia orgánica en suspensión. Esto se logra mediante un sedimentador o clarificador primario, el cual suele traducirse en un tanque circular con fondo cónico, en el cual el efluente, que ingresa a muy baja velocidad, se separa de los pequeños sólidos en suspensión por gravedad. Estas partículas forman un barro en la parte inferior que es removido mediante bombas u otros sistemas. De esta manera, es posible eliminar una parte importante de los sólidos sedimentables que el efluente trae consigo. En plantas más pequeñas, este proceso puede omitirse.

Remoción de grasas y aceites (DAF):

este proceso es particularmente importante en efluentes industriales que emplean grasas y aceites en su proceso productivo, tales como empresas lácteas, aceiteras, pesqueras o alimenticias en general. La remoción de grasas y aceites puede hacerse de forma simple, mediante un tanque de flotación sin adición de químicos ni aire, aunque no suele ser un proceso muy eficiente. Una de las mejores formas de eliminar estos componentes es la aplicación de un sistema de Flotación por Aire Disuelto (o DAF), que reúne conceptos de ingeniería colectados durante décadas para optimizar la flotación y separación de grasas y otras sustancias presentes en el efluente.

Separador de hidrocarburos:

En ciertas industrias que trabajan con hidrocarburos, será importante eliminar estos compuestos de forma eficiente, ya que el resto de los procesos no logrará una remoción adecuada e interferirá en el correcto funcionamiento del sistema. Algunas industrias que requieren este tipo de separadores incluyen lavaderos industriales de camiones u otros vehículos, fabricantes de motores o refinerías. Para eliminar correctamente los hidrocarburos se suelen aplicar varios procesos en serie, tales como la remoción por adherencia a una banda textil especial, separadores físicos tipo hidrociclón o filtros especiales. En Bioingepro contamos con plantas estandarizadas para la eliminación de hidrocarburos.

Eliminación de componentes tóxicos:

Ciertas industrias requerirán la eliminación de ciertos componentes dañinos para las personas o el ambiente. Algunos ejemplos incluyen metales tóxicos, como el cromo o el plomo, o compuestos tóxicos para los microorganismos del tratamiento secundario, como los antibióticos y otros biocidas. Cada caso se analiza en forma particular, aunque generalmente se aplican tratamientos físicos o fisicoquímicos para su remoción, como precipitación, filtración y/o inactivación química.

Bioingepro diseña, fabrica y opera plantas de tratamiento con todos sus componentes, que permiten la adecuación a todos los parámetros exigidos por la normativa, adaptándose a cada situación. En caso de tener consultas o requerir mayor información, no duden en contactarse con nosotros.

¿Qué te pareció este artículo?

Tu valoración: